在微电子封装领域,金(Au)与铝(Al)是两种常用的键合金属。它们在高温或长期使用过程中会发生相互扩散,形成一系列金属间化合物。这些化合物既可能增强键合强度,也可能成为失效的“元凶"。今天科准测控小编将从相图、生长机制与材料特性三方面,系统解析Au-Al金属间化合物的形成与影响。

一、Au-Al相图:五种关键化合物

根据经典的Au-Al相图,体系中存在五种主要金属间化合物:Au₅Al₂(现多称为Au₈Al₃)、Au₄Al、Au₂Al、AuAl、AuAl₂

其中,AuAl₂呈紫色,是“紫斑"现象的来源;其余多为褐色或白色。这些化合物在键合界面中常混合存在,宏观上表现为灰、棕或黑色。

二、生长动力学:抛物线规律与活化能

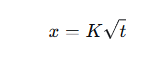

观察表明,金属间化合物的初始生长通常遵循抛物线关系:

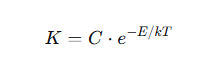

其中x为金属间化合物层厚度,t为时间,K为生长速率常数:

式中,C是常数;E是金属层生长的活化能(单位为eV):k是玻尔兹曼(Boltzmann)常数;T是温度(单位为K)㊀。

其中,Au₅Al₂生长最迅速,是导致Kirkendall空洞和键合失效的主要相。

400℃下各金属间相层厚随时间的变化

三、材料特性:硬度、膨胀系数与晶格失配

如下表显示,这些化合物普遍比纯Au或Al更硬、更脆,且热膨胀系数更低。晶格常数差异显著,例如Au₅Al₂为六方密排结构,晶格参数远大于Au或Al,导致体积膨胀,易引发界面应力与裂纹

相 | 结构 | 晶格参数/A | 金原子成分(%) | 维氏硬度(5kg) | 电阻率/Ω·cm | 线性膨胀系数(x10-5) | 相颜色 | 400k时的生成热量/cal,+/-500 |

Au | 面心立方体 | a=4.08 | 84~100 | 60~90 | 2.3 | 1.42 | 金色 | |

Au4Al | 立方体 | a=6.92 | 80~81.2 | 334 | 37.5 | 1.2 | 褐色 | |

Au8Al3 | 斜方六面体 | a=14.68 a=30.5 | 72.7 | 271 | 25.5 | 1.4 | 褐色 | |

Au5Al2 | 六角密集体 | a=7.71 c=41.9 | ||||||

Au2Al | 正交(晶) | A=6.40 B=8.84 C=3.21 | 65~66.8 | 130 | 13.1 | 1.3 | 褐色 | -8300 |

AuAl | 单斜(晶) | A=6.40 B=3.33 C=6.32 β=92.99 | 50 | 249 | 12.4 | 1.2 | 白色 | -9200 |

AuAl2 | 面心立方体 | A=5.99 | 32.33~33.92 | 263 | 7.9 | 0.94 | 紫色 | -10100 |

Al | 面心立方体 | A=4.05 | 0~0.6 | 2.~50 | 3.2 | 2.3 | 金属光泽 |

四、可靠性影响:Kirkendall空洞与失效机制

当Au与Al扩散速率不匹配时,会在界面处形成Kirkendall空洞。空洞多出现在富Au侧(Au₅Al₂界面),在高温(>300℃)或长时间使用下逐渐累积,最终导致键合断裂。此外,温度循环会因热膨胀系数不匹配而加剧裂纹扩展。

五、现代封装中的应对策略

虽然经典Kirkendall空洞在正常使用中较少出现,但杂质、焊接不良、氢脆等问题仍可能引发类似失效。因此,现代封装中常采用:控制键合温度与时间,使用中间层(如Ni)阻挡扩散,优化Al层厚度与成分(如添加Cu、Si)等方法来预防此类问题。

Au-Al金属间化合物是微电子键合中不可忽视的材料现象。理解其形成机制与特性,有助于优化封装工艺,提升器件可靠性。在实际生产中,可通过科准测控的微力拉伸测试系统与高精度热循环试验机,对键合强度与界面可靠性进行定量评估,实现工艺参数优化与早期失效预警。科准测控致力于为微电子封装行业提供从材料分析到可靠性验证的全流程解决方案,助力企业提升产品良率与服役寿命。