在半导体封装中,金线与铝焊盘的键合广泛应用于芯片连接。然而,长期可靠性常受金属间化合物形成与扩散行为的制约。本文科准测控小编将从现象出发,深入探讨Au-Al键合中的“紫斑"现象、Kirkendall空洞形成机制及其与失效活化能的关系。

一、“紫斑"的起源:AuAl₂的形成

“紫斑"是金-铝键合中的典型现象,其颜色来源于AuAl₂(富铝相)。该化合物熔点高、相对稳定,但在持续热载荷下会进一步扩散,直至消耗完一侧的金属。紫斑的出现往往是键合界面发生显著反应的视觉信号。

Au-Al薄膜系统中化合物形成示意图

二、Kirkendall空洞:扩散不匹配的后果

Kirkendall空洞是由于Au与Al扩散速率不同导致的空位聚集现象。Au扩散快于Al,导致在富Au侧(尤其是Au₅Al₂界面)形成空洞。空洞在高温(>300℃)或长时间老化下逐渐连接成裂纹,最终引发键合失效。

三、失效活化能:材料与工艺的“指纹"

失效活化能E是描述键合退化速率的关键参数,其值受多种因素影响:

金属间化合物类型

扩散路径(晶界、块体)

界面冶金状态(富Au/富Al)

杂质与缺陷

试样 | 观测值 | 活化能E/eV |

Au-Al膜层 | Au-Al生长速率 | 1 |

Au-Al膜层 | 表面电阻 | 1 |

Au-Al线偶 | Au-Al生长速率 | 0.78 |

Au-Al线偶 | Au-Al生长速率 | 0.69 |

Au-Al线偶 | 机械性能下降 | 1 |

Al线,Al膜层 | Au-Al生长速率 | 0.88 |

Au线、Ta上的Al膜层(1.4μm) | 接触电阻 ΔR=50% | 0.55 |

Au线、Al膜层<0.3μm 0.5μm,1μm | 接触电阻 ΔR=1Ω | 0.7 |

接触电阻 ΔR=1Ω | 0.9 | |

拉力强度(失效时间) | 0.2 | |

Al线,Au膜层 | 电阻漂移至 ΔR=15mΩ | 0.73 |

Au球,Al膜层 1μm,Al-Si 1.3μm,Al 2.5μm,Al | 电阻(周边空洞) | 0.9 ≥0.8 0.6 |

Au球、Al膜层 | 球剪切强度 | 0.4~0.56 |

上表汇总了多篇文献中报道的Au-Al键合失效活化能,数值在0.2–1.0 eV之间波动,反映了测量方法与失效定义的差异。

四、体积变化与应力演化

不同金属间化合物的晶胞体积差异显著(可达20%)。在温度循环中,化合物相变伴随体积变化,引发局部应力集中,进而促进裂纹形核与扩展。这种机制在薄铝层或小尺寸键合中尤为显著。

五、实际应用中的启示

虽然经典Kirkendall空洞在常规使用中较少发生,但以下因素可能加速失效:

焊接不良(微焊点、高应力)、厚膜金属层(多晶界、高缺陷密度)、界面污染(Cl、S)等,因此,工艺控制与材料选择至关重要:

1. 优化键合参数(温度、压力、时间)

2. 采用阻挡层技术(如Ti/W/Ni叠层)

3. 实施可靠性测试(温度循环、高温存储)

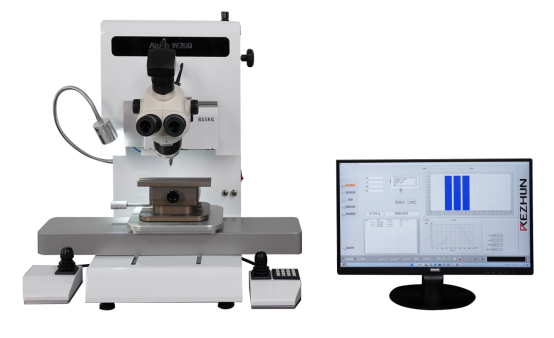

Au-Al键合失效是一个涉及相变、扩散、应力与化学作用的复杂过程。从“紫斑"到Kirkendall空洞,从活化能到体积效应,每一步都蕴含着材料科学的深刻原理。在实际可靠性评估中,科准测控的界面分析系统与原位热-力耦合测试平台可实现对键合界面微观结构演变与力学性能退化的同步监测,为用户提供数据驱动的工艺优化与寿命预测支持。科准测控持续为半导体封装、新能源、航空航天等领域提供高精度、智能化的测试装备与解决方案,推动材料可靠性技术的进步与应用落地。