在微电子封装和半导体器件制造工艺中,对微米级引线键合点力学性能进行精确评估至关重要。传统评估方法通常对单个键合点独立进行剪切力测试或拉力测试,但这需要消耗更多的引线样本和测试时间。研究表明,通过优化测试顺序,可在单根引线实现两个键合点的联合力学测试,从而实现高效、全面的评估。接下来,科准测控小编将带您深入了解这一高效评估方法的技术原理与实施流程。

一、键合点力学测试原理

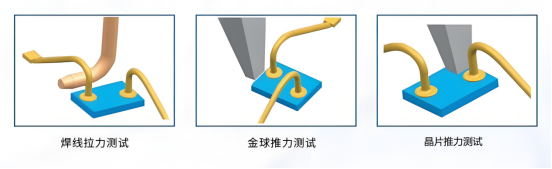

评估引线键合点完整性的核心力学测试包括剪切力测试和拉力测试。剪切力测试主要用于评估键合点与焊盘界面处的结合强度,测试仪器使用一个微小的推刀从侧面施加力,直至键合点失效。拉力测试则主要评估引线本身的拉伸强度以及键合点颈部的完整性,测试时使用钩子垂直向上提起引线弧。这两种测试分别从不同维度揭示了键合点的潜在失效模式,如界面剥离、金属断裂或焊球自身撕裂。

二、联合测试方案的理论与实践

关键的技术突破在于发现了一种优化的测试顺序。一项研究指出,在对球-楔键合的楔形键合点进行拉力测试后,位于另一端的球形键合点的剪切强度未出现显著减弱。这一发现具有重要的工程实践意义,因为它挑战了传统上认为的顺序测试会相互影响的假设。

基于此发现,可以设计出一个高效的联合测试流程:

1. 首先,对单根引线进行在线弧拉力测试。此步骤主要评估楔形键合点的垂直方向结合强度及引线弧的完整性。

2. 随后,对同一根引线另一端的球形键合点进行剪切力测试。由于先前的拉力测试对其影响可忽略不计,此次剪切测试能准确反映其原始的界面结合强度。

该方案已获得行业标准的支持。美国材料与试验协会制定的标准ASTM F1269-06中包含了类似的指导性表述,为其提供了规范化依据。

三、联合测试方法的优势与意义

这种“先拉力,后剪切"的联合测试方法带来了显著的优点:

数据获取:从单根引线上同时获得关于楔形键合点(拉力数据)和球形键合点(剪切数据)的力学性能信息。

样本效率优化:将传统上需要两根引线(分别测试)才能获得的数据集,缩减到仅需一根引线,从而将所需的物理样本数量减少至少一半。

评估全面性:为工艺工程师提供了同一互连单元内两个不同性质键合点的、具有直接关联性的强度剖面,更利于系统性分析工艺波动对整体互连可靠性的影响。

综上所述,针对球-楔引线键合点的评估,采用优先在线弧拉力测试、随后进行焊球剪切测试的联合方案,是一种基于实验验证的、高效且科学的评估策略。它不仅在理论上得到了键合点力学行为研究的支持,也符合相关行业标准的规定。这种方法通过最小化样本需求,实现了对键合界面和引线本身力学性能更经济、更全面的评估,为微电子封装工艺的质量控制与可靠性分析提供了有力工具。

科准测控深度集成该联合测试方法,通过高精度微力学测试系统,可自动执行“拉力-剪切"序列化测试。我们的设备凭借亚微米级定位与高分辨率传感,确保对球形与楔形键合点的测试精准可靠;智能软件依据ASTM等标准自动分析数据,并生成双键合点关联强度报告,帮助您用一根引线获得两倍数据,显著提升测试效率与工艺控制水平。