焊球剪切测试是评估半导体封装中球形键合界面可靠性的关键力学测试方法。该方法通过量化焊球与芯片焊盘之间的结合强度,为键合工艺的质量控制与可靠性评估提供核心数据支持。作为科准测控技术团队日常分析与验证的重要项目,下面我们将对该方法进行详细介绍。

一、测试方法与标准化实施

测试需使用具备纳米级定位精度的精密剪切设备。剪切工具在设定高度(通常为焊球高度的1/4至1/2)以恒定速度推进,施加平行于芯片表面的剪切力直至界面失效。测试过程需严格控制环境变量,并依据相关标准进行设备校准。

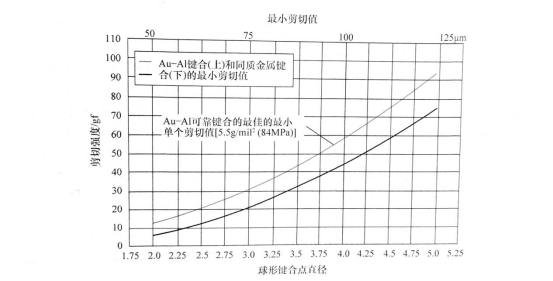

现行主要标准包括ASTM F1269与EIA/JESD22-B116。前者系统规定了测试方法学要求,后者则提供了具体的商业应用指南与强度推荐值。标准中明确区分了异质金属键合(如Au-Al)与同质金属键合(如Au-Au)的不同强度要求,这源于界面金属间化合物形成机制对长期可靠性的差异化影响。

二、工程应用深度分析

1. 工艺能力评估:通过统计过程控制方法分析剪切力数据的均值与方差,可量化键合工艺的稳定性与能力指数。

2. 失效机理研究:结合扫描电子显微镜与能谱分析界面失效形貌,可区分界面失效、焊球本体断裂或衬底剥离等不同失效模式。

3. 可靠性建模:将剪切测试数据与加速老化试验结果关联,可建立键合界面强度退化模型,支持产品寿命预测。

三、技术演进与挑战

随着三维封装与系统级封装技术的发展,焊球剪切测试面临新的技术挑战:

1. 微尺度测试:对于直径小于30μm的焊球,传统剪切方法面临定位精度与力值分辨率的双重挑战。

2. 多层堆叠结构:三维封装中的垂直互连结构需要开发新的测试方案与评价标准。

3. 新材料体系:铜柱凸块、微焊点等新型互连结构需要相应的测试方法学创新。

四、测试设备的技术要求

现代焊球剪切测试设备需满足以下技术要求:

l 亚微米级定位精度与重复性

l 高分辨率力值测量系统(通常需达到毫牛级)

l 集成化的视觉对准系统

l 符合SEMI标准的环境控制能力

l 自动化测试与数据管理系统

焊球剪切测试作为半导体封装可靠性评估的基础方法,其标准化实施与技术创新持续支撑着行业发展。科准测控针对上述技术要求,开发了系列化焊球剪切测试解决方案。其设备采用高刚性机械结构设计,配备纳米级精度定位系统与高灵敏度传感器,可满足从研发到量产的全场景测试需求。系统支持ASTM与JEDEC标准测试程序,并提供定制化测试方案开发服务,特别适用于封装领域的微尺度键合强度评估。