在焊球剪切测试的复杂体系中,厚膜金属层上的键合评估与复合键合点的测试分析构成了独特的挑战。这些特殊条件下的测试不仅考验着设备精度,更考验着工程师对界面特性的深刻理解。

厚膜金属层的双重特性

与均匀致密的薄膜不同,厚膜金属层呈现出独特的多孔结构特征。研究表明,同等直径焊球在厚膜上测得的剪切力通常比薄膜低15-25%,这主要归因于厚膜表面的凹坑、空洞以及可能存在的玻璃或氧化物覆盖层。

然而,在某些特定条件下,测试结果却呈现出相反趋势。由于厚膜表面粗糙度较高,剪切工具的垂直定位需要比薄膜情况提高3-5微米。如果仍按薄膜标准定位,剪切工具可能在厚膜表面发生拖行,导致测得的剪切力值人为偏高10-20gf。这种现象解释了为何部分文献报道的厚膜剪切力数据反而高于薄膜预期值。

界面粘附性的关键影响

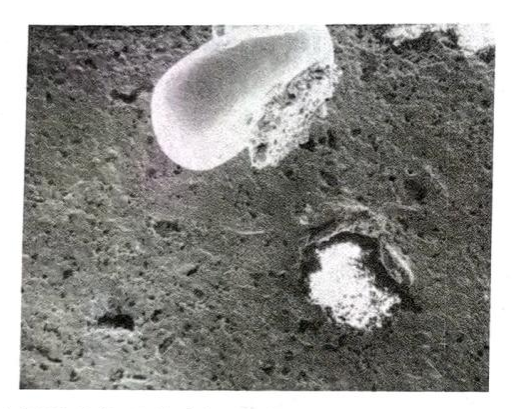

即使工具定位准确,界面粘附性的差异仍会显著影响测试结果。如图所示,在粘附性较差的厚膜上,热压键合焊球的剪切力仅为24gf,而在正常粘附性的薄膜表面,相同尺寸焊球的剪切力可达70-80gf范围。这种超过65%的差异直观揭示了界面质量对键合强度的决定性影响。

粘附性较差的金厚膜上热压键合焊球的剪切示例图

在半导体芯片测试中,这一问题更加复杂。键合过程中可能造成硅表面的微裂纹(弹坑),对这些损伤区域上的焊球进行剪切测试,不仅会得到异常低的力值,还可能在实际测试中进一步扩大损伤范围。这恰好体现了剪切测试的特殊价值——它能够检测出拉力测试无法发现的半导体损伤问题。

复合键合的特殊考量

在球上球(ball-on-ball)的复合键合结构中,测试评估需要更加细致的考量。研究发现:

l 对准精度的重要性:上部焊球与底部焊球的中心对齐至关重要。未对准情况下,弹坑发生率增加40-50%;

l 工艺参数的优化:超声能量的增加会显著提高弹坑风险,而将超声能量降至低值同时升高温度,可基本解决弹坑问题;

l 测试策略的选择:对于复合键合点,通常只需测试最薄弱的Au-Al界面即可反映整体可靠性,因为Au-Au界面的结合强度往往足够高。

自动化设备的优势

自动键合机在复合键合应用中展现出明显优势。与传统手工操作相比,自动化设备能够:确保焊球堆叠的精准对中(偏差小于5微米);保持工艺参数的一致性;显著降低弹坑发生率;支持多层焊球堆叠以获得特定高度需求。

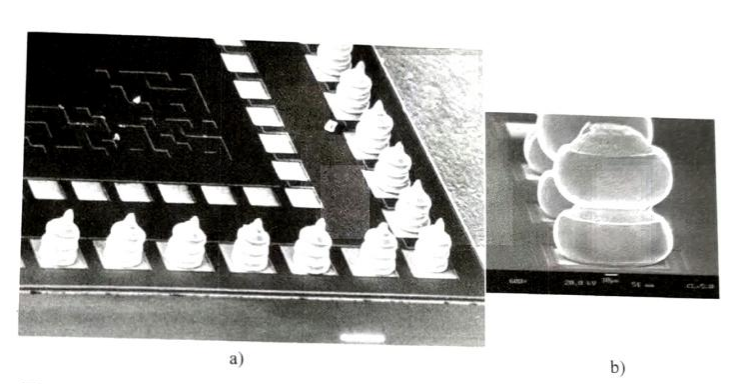

如图所示,这些精心堆叠的复合键合点在热循环测试中表现出优异的抗疲劳特性,为倒装芯片等先进封装提供了可靠的支撑结构。

a)一个全焊盘都键合三层“球凸点"的芯片b)一个双层“精准定位的凸点/顶部削平的凸点"示例

面对厚膜金属层和复合键合的特殊挑战,科准测控开发了专用的智能测试方案。我们的系统通过多层界面分析技术和智能参数优化算法,能够准确识别不同界面层的失效模式,为厚膜电路和复合结构的质量评估提供可靠的技术支持。

在先进封装技术快速发展的今天,科准测控致力于帮助客户建立完善的测试体系,确保从传统薄膜到复杂厚膜,从单层键合到多层堆叠,每一个界面都得到精准评估,为产品的长期可靠性奠定坚实基础。