在实际研发中,工程师常常面临专业设备暂缺的困境——仪器可能尚在采购,或许是预算所限,但新键合工艺效果又亟待验证。此时,一套经受时间检验的"土方法"便显出其独特的价值。今天,跟随科准测控小编一起回到工程实践的起点,看力学原理如何在最朴素的实践中闪耀光芒。

从钝头镊子到特制探头

微电子行业的发展历史中,工程师们早已开发出实用的替代测试方案。常见的工具竟是每个实验室都有的钝头镊子。生产人员使用镊子进行焊球剪切测试已有数十年历史,这种方法虽然原始,却能提供宝贵的定性信息。

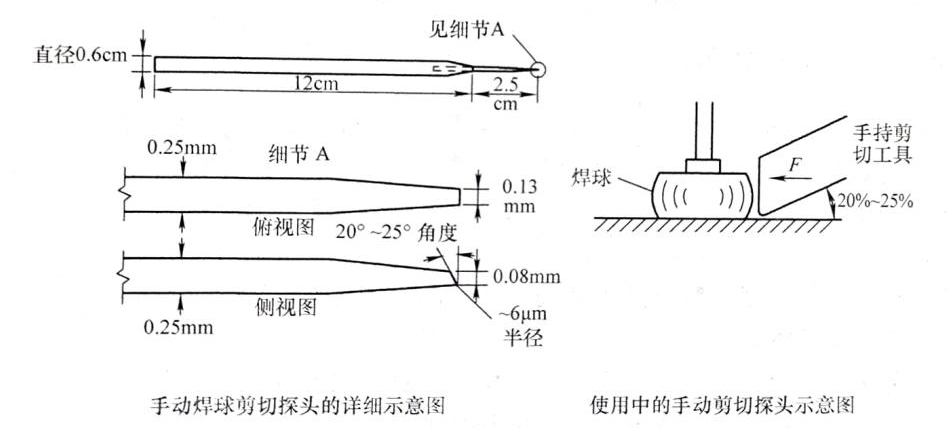

不过当焊球焊接特别牢固时,镊子的使用就显得笨拙。为此,工程师们设计了更专业的手动剪切探头。这种探头的头部经过精心设计,适用于粗节距引线焊球。有趣的是,制作这样一个探头并不复杂——使用标准珠宝螺丝刀套装中的最小刀具,配合极细砂纸手工打磨,几分钟内就能完成。这种DIY方式充分体现了工程实践的智慧:用简单的工具解决实际问题。

手动焊球剪切探头的详细示意图和使用中的手动剪切探头示意图

严谨的操作流程

手动剪切测试的关键在于规范化的操作流程:

握持方式:像握笔一样手持剪切工具

角度控制:以20-25度的角度接近测试表面

接触方式:探头近似垂直接触焊球外径

观察要求:整个过程需在30倍以上双目显微镜下进行

测试应从已知键合牢固的焊球开始(剪切力通常大于50克力),同时制作一批故意的不良键合样本作为对照。通过对比两者的表现,工程师能够快速优化键合参数。

定性判断的科学依据

在没有精密传感器的情况下,工程师依靠观察焊球的形变模式和刮擦痕迹来判断键合质量。键合良好的焊球会表现出特定的形变特征,而键合不良的则容易被推离或在表面留下明显刮痕。这种方法虽然无法提供精确的量化数据,但在研发初期测试大量参数组合时,其快速评估的价值不可替代。

明确的应用边界

手动剪切探头方法有其严格的适用范围:

适用场景:研发实验室中的参数快速调试

适用对象:单个芯片或小批量实验系统

局限性:不适用于生产环节,不能用于节距小于100微米的细节距焊球

技术演进的启示

从镊子到特制探头,从目视判断到精密测量,焊球剪切测试方法的演进反映了整个微电子行业的发展轨迹。这些"土方法"中蕴含的工程智慧——用简单方法解决实际问题、通过对照实验获取信息、严格规范操作流程——至今仍是工程师的宝贵财富。

迈向现代化测试的必然趋势

随着微电子封装向更小尺寸、更高集成度发展,传统手动方法已无法满足现代生产对精度和效率的要求。科准测控基于对行业需求的深刻理解,推出了Alpha系列焊接强度测试仪。这套系统在保留手动测试直观优点的同时,通过高精度传感器和智能控制系统,实现了微米级定位精度和克力级测量灵敏度,能够满足现代封装工艺对细节距键合的精密评估需求。

从简易工具到精密仪器,测试技术的演进见证了行业对质量控制的持续追求。科准测控以专业设备和技术服务,致力于为业界提供可靠的测试解决方案,助力微电子制造质量的不断提升——让每个键合点的强度都有精准可靠的数据支撑。