在现代微电子制造领域,引线键合的质量检测经历了从手工操作到自动测试的重要演进。早期,技术人员仅使用镊子等简单工具进行焊球剪切测试,这种手工方法虽然直观,但存在操作一致性差、测试精度低等明显局限。今天,跟随科准测控小编一起了解一下焊球剪切测试的技术原理和演进。

测试原理的科学基础

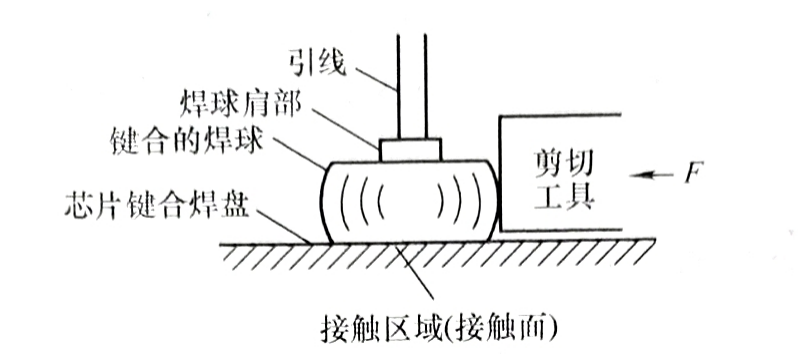

焊球剪切测试的核心原理简单而巧妙:将特制剪切工具置于焊球一侧,施加平行于芯片表面的推力,直至焊球被推脱,同时精确记录这个力值。这一过程直接测量焊球与焊盘界面的结合强度,为评估键合质量提供了关键数据。

研究表明,典型25μm线径金丝的焊球外径范围为50-100μm,在焊盘上的高度通常小于25μm。这种微小尺寸的测试要求的定位精度和测量灵敏度较高,这也是手工测试难以满足现代生产需求的重要原因。

焊球-剪切测试示意图

技术发展里程碑

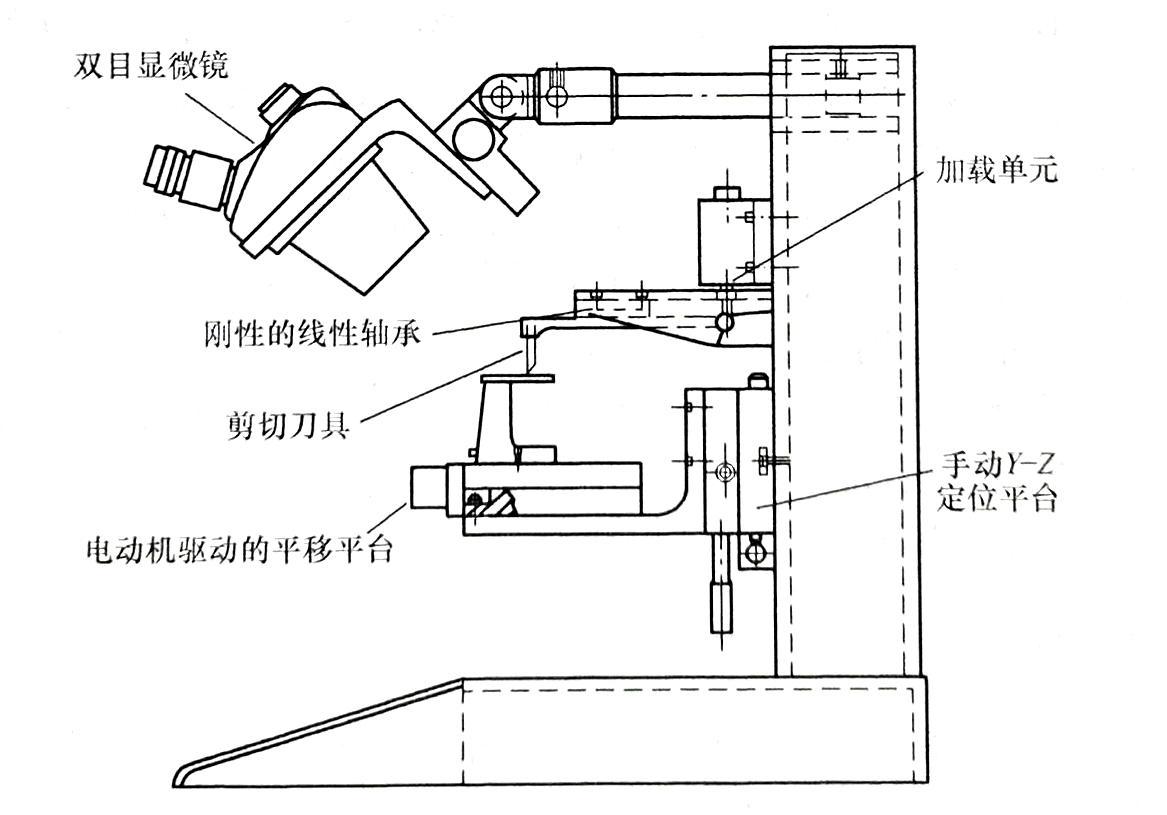

技术发展的重要突破出现在Jellison设计的早期精密测试系统上。该系统采用刚性、低摩擦的线性轴承传递载荷,通过应变规精确测量剪切力。系统将试样置于水平位置,支持显微镜从上观察,同时设计了深腔槽结构以适应各类封装体的测试需求。测试平台以0.2mm/s的固定速度移动,这一设计充分考虑到了剪切力值在0.13-3.3mm/s速率范围内不受影响的重要特性。

精密键合焊球-剪切测试仪简图

现代测试技术的突破

与早期设备相比,现代焊球剪切测试仪实现了多项重要突破:

l 自动化水平提升:自动垂直定位系统的引入大大提高了测试的一致性和效率

l 数据记录与分析能力增强:完整的数字记录系统和失效模式识别功能

l 操作方式改进:从移动工作平台转变为移动剪切工具,提升操作的便捷性和安全性

l 精度大幅提升:更高的定位精度和测量精度,满足日益精细化的测试需求

当前,先进的焊球剪切测试仪已具备半自动操作能力,通过与计算机连接实现数据的深度分析和报告生成,为工艺优化提供了可靠的数据支持。在微电子制造持续向更高精度、更小尺寸发展的今天,选择专业的测试设备对保证产品质量至关重要。科准测控Alpha-W260多功能焊接强度测试仪,基于先进测试原理设计,配备高精度传感器和智能控制系统,能够精确、稳定地完成焊球剪切测试,满足现代电子制造对键合质量的严苛要求。我们致力于通过专业的测试设备支持,帮助客户建立科学、可靠的键合质量评估体系,共同推动行业技术标准的不断提升。