塑料齿轮的“韧性"考验:试验机如何精准测定其剪切强度?

在现代机械与自动化系统中,塑料齿轮凭借其轻量化、低噪音和耐腐蚀等优异特性获得了广泛应用。然而,齿轮凸起部位在传动过程中持续承受的剪切应力,直接决定了其使用寿命和整个传动系统的可靠性。

为精准评估其力学性能,行业普遍采用拉力试验机配合专用夹具进行剪切测试。通过标准化实验流程,能够准确获取材料的剪切强度、变形量等关键数据。这些测试结果不仅为产品设计和材料选型提供了科学依据,还能有效指导生产工艺的优化改进。

随着测试技术的不断发展,现代检测设备已实现高度智能化,能够模拟多种工况下的负载情况,为塑料齿轮在精密传动领域的可靠应用提供了坚实的技术保障。

一、测试原理

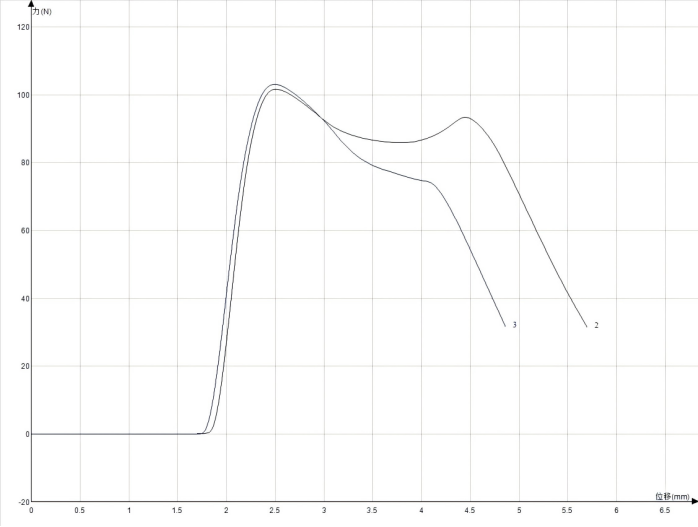

拉力试验机通过专用夹具固定塑料齿轮,以恒定速率对齿轮凸起部位施加剪切力,并同步记录力-位移数据,生成载荷-变形曲线。该曲线清晰展现材料的弹性变形、塑性变形直至断裂的全过程,精确揭示齿轮凸起部位在剪切力作用下的力学响应。通过分析曲线的特征值,可准确测定其抗剪强度、屈服点和断裂韧性等关键参数,为评估齿轮的结构可靠性和使用寿命提供科学依据。这种测试方法能有效模拟实际工况,为产品设计和工艺优化提供重要数据支持。

二、测试相关标准

GB/T 1040.1-2018 塑料 拉伸性能的测定

ISO 527-1:2019 塑料 拉伸性能的测定

ASTM D638 塑料拉伸性能标准试验方法

三、检测设备

1、KZ-SSBC-500 拉力试验机

(示意图:拉力试验机可搭配不同夹具做不同力学试验)

2、上下固定夹具

采用180度剥离夹具配合拉力测试机,对塑料齿轮进行测试,通过V型夹持结构确保齿轮精准定位。测试过程中,夹具以恒定速率施加剥离力,实时监测力值变化,精准评估齿轮凸起部位的粘接强度或抗剥离性能。该方法特别适用于评估齿轮表面涂层、复合材料层间结合质量,为塑料齿轮在复杂工况下的界面可靠性提供关键数据支撑。

3、试验条件

样品名称:塑料齿轮

样品数量:3个

试验温度:室温(约23±5°C)

试验速度:80 mm/min

四、测试流程

步骤一、测试准备

1、设备检查:启动材料试验机,通过设备控制面板确认电源、液压系统(若为液压式)、传感器连接正常,无异常报警提示;查阅设备校准记录,确保校准周期在有效期内(校准误差≤±1%),若超出周期需重新校准。

2、夹具安装与调试:选择适配塑料齿轮尺寸的专用剪切夹具(夹持范围 5-20mm),安装于试验机上下横梁,用内六角扳手紧固夹具固定螺栓,确保夹具与横梁垂直对齐(垂直度偏差≤0.5°);用无水乙醇擦拭夹具夹持面,去除油污、粉尘等杂质,避免影响夹持稳定性;手动调节夹具开合度,测试夹持灵活性,确保无卡滞现象。

3、试样预处理:选取 3 个同批次、同规格的塑料齿轮作为测试试样,编号为试样 1、试样 2、试样 3;用放大镜观察齿轮外观,确认齿面、凸起部位无裂纹、缺料、气泡、划痕等明显缺陷,尺寸偏差符合产品图纸要求(齿顶圆直径公差 ±0.1mm);将试样置于 23℃±2℃、相对湿度 50%±5% 的标准环境中恒温恒湿放置 24 小时,消除环境温湿度对测试结果的影响。

步骤二、样品安装

1、试样定位:将预处理后的塑料齿轮平稳放置于下夹具中心位置,调整齿轮方向,使需测试的凸起部位(剪切受力面)与上夹具压头中心线对齐,确保受力点精准;轻轻抬起上夹具,缓慢下降至与齿轮上表面轻微接触(无压力施加状态),避免齿轮因初始挤压产生预应力。

2、

2、参数设定:通过试验机控制系统输入试验参数,设定剪切速度为 80mm/min(依据 GB/T 1040.3-2006 塑料拉伸性能测试标准中剪切试验推荐速度),采样频率 50Hz(确保捕捉断裂瞬间数据);设置力值保护阈值为 150N(高于预估力,避免设备过载),位移限位为 50mm(防止夹具碰撞)。

步骤三、测试执行

1、启动测试:点击试验机 “启动" 按钮,设备按照设定速度匀速向下施加剪切力,同时控制系统自动开始采集力 - 位移数据。

2、实时监测:测试过程中,通过设备显示屏实时观察力 - 位移曲线变化,记录曲线斜率变化节点(对应齿轮弹性变形、塑性变形阶段);肉眼观察齿轮状态,记录凸起部位是否出现发白、开裂等现象,若发现异常可通过 “暂停" 功能临时中断测试,排查问题后继续。

3、自动停机:当齿轮凸起部位发生断裂时,力值会出现骤降,试验机触发 “断裂停机" 机制,自动停止加载,控制系统锁定力值及对应位移数据。

步骤四、测试结束

1、数据保存:测试停机后,在控制系统中命名试验文件(格式:日期 - 试样编号 - 塑料齿轮剪切测试),保存完整的力 - 位移曲线、力、断裂位移等原始数据,同时导出数据报表(Excel 格式)备用。

2、试样取出:点击夹具 “松开" 按钮,缓慢抬起上夹具,用镊子轻轻取出断裂试样,避免触碰断口造成二次损伤。

3、断口记录:将断裂试样放置于白色衬纸上,用放大镜观察断口形态(如脆性断裂的平整断面、韧性断裂的粗糙断面),用相机从正面、侧面拍摄断口清晰照片,照片命名与试样编号对应;同时记录断口位置、裂纹扩展方向等特征信息。

步骤五、测试数据与结果分析

试样编号 最大力(N)

试样1 101.622

试样2 103.086

试样3 103.086

结论分析:结合断口形态与数据结果,判断该批次塑料齿轮的剪切强度水平;若平均力满足产品设计要求(如≥100N),则判定测试合格;同时分析断口类型,为塑料齿轮材料选型、结构优化提供参考(如脆性断裂可考虑调整材料配方提升韧性)。

以上就是关于塑料齿轮剪切测试的介绍,希望对您有所帮助。如您需进一步了解具体的测试方法、设备操作与规范(包括试验机、电子拉力机等的使用、检定规程及维修),欢迎关注我们,并通过私信或留言咨询。科准测控技术团队将免费为您解答。