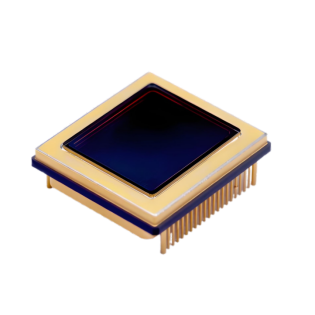

随着红外探测技术在军事、工业、医疗等领域的广泛应用,红外探测器芯片的可靠性问题日益受到关注。作为核心传感元件,红外探测器芯片在复杂环境下的机械强度和连接可靠性直接决定了整个系统的性能稳定性。

推拉力测试作为评估芯片键合强度和可靠性的重要手段,已成为红外探测器芯片生产过程中重要的质量控制环节。本文科准测控小编将详细介绍红外探测器芯片可靠性测试的基本原理、相关标准、测试仪器(以Alpha W260推拉力测试机为例)以及标准测试流程,为相关领域的技术人员提供全面的测试参考。

一、红外探测器芯片可靠性测试原理

红外探测器芯片可靠性测试中的推拉力测试主要评估以下几方面的机械性能:

键合强度测试原理:通过施加垂直于芯片表面的推力或平行于键合面的拉力,测量使键合失效所需的最大力值。该力值反映了键合界面的机械强度。

焊球剪切测试:使用特定形状的推刀以恒定速度推动焊球,记录剪切过程中力的变化,确定焊球与焊盘或基板间的结合强度。

引线拉力测试:通过钩住引线并施加垂直拉力,测量引线与芯片焊盘或封装体之间的结合强度。

失效模式分析:根据测试后样品的破坏形态(如界面断裂、焊料断裂、基材断裂等)判断键合工艺的薄弱环节。

二、相关测试标准

红外探测器芯片推拉力测试需遵循以下国际和行业标准:

MIL-STD-883:Method 2019(引线键合拉力测试)和Method 2031(焊球剪切测试)

JESD22-B116:焊球剪切测试标准

IPC/JEDEC-9702:倒装芯片机械冲击测试指南

GB/T 4937-2012:半导体器件机械和气候试验方法

GJB 548B-2005:微电子器件试验方法和程序

三、检测设备

1、Alpha W260推拉力测试机

Alpha W260推拉力测试机是专为微电子封装可靠性测试设计的高精度设备,特别适合红外探测器芯片的测试需求:

1、设备特点

高精度:全量程采用自主研发的高精度数据采集系统,确保测试数据的准确性。

功能性:支持多种测试模式,如晶片推力测试、金球推力测试、金线拉力测试以及剪切力测试等。

操作便捷:配备专用软件,操作简单,支持多种数据输出格式,能够wan美匹配工厂的SPC网络系统。

2、多功能测试能力

支持拉力/剪切/推力测试

模块化设计灵活配置

3、智能化操作

自动数据采集

SPC统计分析

一键报告生成

4、安全可靠设计

独立安全限位

自动模组识别

防误撞保护

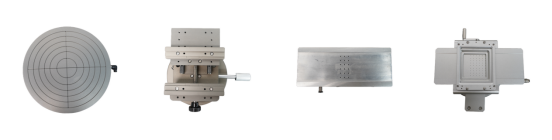

5、夹具系统

多种规格的剪切工具(适用于不同尺寸焊球)

钩型拉力夹具

定制化夹具解决方案

四、测试流程(以焊球剪切测试为例)

1. 样品准备

将红外探测器芯片固定在测试平台上

根据焊球尺寸选择合适的推刀(通常推刀宽度为焊球直径的1.5倍)

调整显微镜焦距,清晰观察测试区域

2. 参数设置

设置测试速度为50-500μm/s(根据标准要求)

定义剪切高度(通常为焊球高度的25%)

设置触发力(一般为0.01N)

确定数据采样率(≥1kHz)

3. 测试执行

使用微动平台精确定位推刀与焊球的相对位置

启动测试程序,推刀以恒定速度推动焊球

系统自动记录剪切过程中的力-位移曲线

测试完成后,推刀自动返回起始位置

4. 数据分析

从力-位移曲线获取最大剪切力

计算单位面积的剪切强度(最大力/焊球截面积)

分析失效模式(界面分离、焊球剪切、基材破坏等)

生成测试报告,包括力值统计、CPK分析等

5. 结果判定

对比实测值与标准要求的最小强度值

统计合格率,评估工艺稳定性

对异常失效样品进行进一步分析(如SEM观察断面)

五、注意事项

环境控制:测试应在洁净度≤1000级的环境中进行,温度23±5℃,相对湿度40-60%RH

工具校准:定期使用标准砝码校准力传感器,确保测量精度

样品定位:确保推刀与焊球的接触位置准确,避免侧向力影响

数据有效性:剔除明显异常数据(如推刀滑移导致的测试异常)

安全操作:设置合理的力值上限,防止传感器过载损坏

以上就是小编介绍的有关于红外探测器芯片可靠性测试的相关内容了,希望可以给大家带来帮助。如果您还对红外探测器芯片可靠性测试方法研究测试方法、测试报告和测试项目,推拉力测试机怎么使用视频和图解,使用步骤及注意事项、作业指导书,原理、怎么校准和使用方法视频,推拉力测试仪操作规范、使用方法和测试视频,焊接强度测试仪使用方法和键合拉力测试仪等问题感兴趣,欢迎关注我们,也可以给我们私信和留言。【科准测控】小编将持续为大家分享推拉力测试机在锂电池电阻、晶圆、硅晶片、IC半导体、BGA元件焊点、ALMP封装、微电子封装、LED封装、TO封装等领域应用中可能遇到的问题及解决方案。