在当今电子设备高度集成的时代,电源IC芯片作为电子系统的"心脏",其可靠性和稳定性直接关系到整个设备的性能表现。随着芯片封装技术向小型化、高密度方向发展,对封装质量的测试要求也日益严格。

科准测控小编特别整理了电源IC芯片封装测试的全面指南,从基本原理到国际标准,从专业测试设备到详细操作流程,帮助行业同仁系统掌握这一关键技术环节。本文将重点介绍推拉力测试在电源IC封装可靠性评估中的关键作用,以及如何通过Beta S100推拉力测试机等专业设备实现精准测量,确保芯片封装质量满足严苛的应用需求。

一、电源IC芯片封装测试原理

电源IC芯片封装测试的核心目的是评估封装结构的机械强度和连接可靠性,主要基于以下原理:

机械应力原理:通过施加精确控制的推力或拉力,模拟芯片在实际应用中可能受到的机械应力,包括热应力、振动应力等。

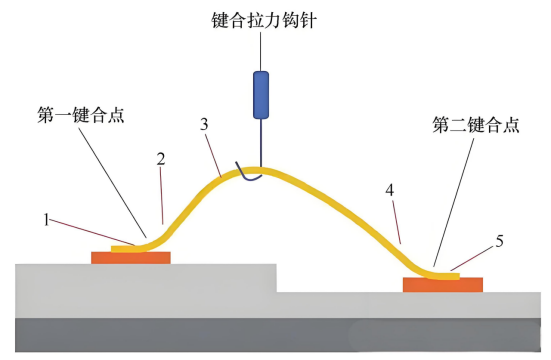

界面强度理论:测试焊球(Bump)、引线键合(Wire Bond)或芯片贴装(Die Attach)等关键界面的结合强度,评估其抵抗分层、断裂的能力。

失效模式分析:根据测试过程中出现的失效模式(如焊球脱落、引线断裂、基板剥离等),判断封装工艺的薄弱环节。

统计可靠性原理:通过大量样本测试,统计分析封装结构的强度分布,预测产品在实际使用环境中的可靠性表现。

二、电源IC封装测试标准

电源IC封装测试需遵循多项国际和行业标准:

1、JEDEC标准

JESD22-B104 (机械冲击)

JESD22-B105 (引线键合强度)

JESD22-B109 (焊球剪切)

2、IPC标准

IPC-9701 (表面贴装焊点性能测试)

IPC/JEDEC-9702 (板级跌落测试)

MIL-STD标准:

MIL-STD-883 (微电子器件测试方法)

3、行业通用标准

焊球剪切强度:通常要求≥6gf/mil²

引线键合拉力:1.0mil金线≥3gf,1.0mil铝线≥2gf

芯片剪切强度:≥5kgf/mm²

三、测试仪器:

1、Beta S100推拉力测试机

1、设备介绍

Beta S100推拉力测试机是一款专为微电子封装行业设计的高精度测试设备。它能够满足多种封装形式的测试需求,包括QFN、BGA、CSP、TSOP等,并支持静态和动态的拉力、推力及剪切力测试。其广泛的应用范围覆盖了半导体封装、LED封装、光电子器件、PCBA电子组装、汽车电子以及航空航天等多个领域。

2、应用场景

焊球剪切/拉力测试

金线拉力测试

芯片粘结强度测试

材料界面结合力测试

3、优势特点

高精度力值测量

多种测试模式可选

可编程自动化测试

数据采集分析系统完善

四、电源IC封装测试流程

步骤一、测试前准备

样品预处理:按标准进行温湿度调节(通常85°C/85%RH,24h)

设备校准:使用标准砝码校准力传感器

测试程序选择:根据封装类型选择对应测试模式

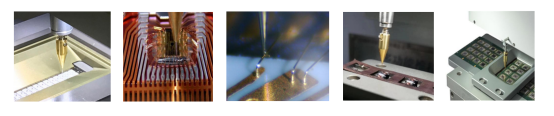

步骤二、焊球剪切测试流程

将样品固定在测试平台上

通过光学系统定位待测焊球

设置剪切参数(高度、速度等)

启动测试,刀具以设定速度推切焊球

记录最大剪切力和失效模式

重复测试至少30个焊球以获得统计意义数据

步骤三、引线键合拉力测试流程

选择合适钩针(通常1mil金线用25μm钩针)

定位待测引线,钩针置于引线中央

以恒定速度垂直向上施力

记录断裂时的最大拉力值

分析断裂位置(焊点、引线中段或颈部)

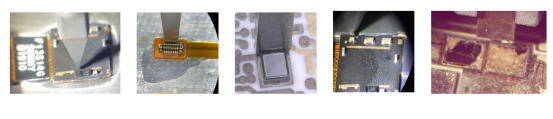

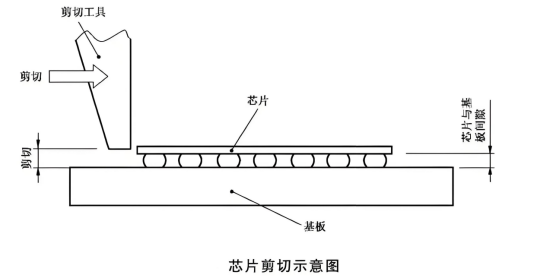

步骤四、芯片剪切测试流程

将样品固定在专用夹具上

测试头定位至芯片边缘

以设定速度平行推挤芯片

记录芯片脱离时的最大剪切力

计算单位面积剪切强度

步骤五、数据分析与报告

统计计算平均值、标准差、CPK等参数

分析失效模式分布

与标准要求对比,判断批次合格性

生成包含力-位移曲线、失效照片的测试报告

五、测试注意事项

环境控制:测试应在23±3°C,45-75%RH环境下进行

操作规范:避免测试头与样品非目标部位接触

数据有效性:剔除明显异常值(如测试位置错误导致的数据)

设备维护:定期清洁测试头,校准传感器

安全防护:设置合理的力值上限,防止设备过载

以上就是小编介绍的有关于电源IC芯片封装测试相关内容了,希望可以给大家带来帮助!如果您还想了解更多关于推拉力测试机怎么使用视频和图解,使用步骤及注意事项、作业指导书,原理、怎么校准和使用方法视频,推拉力测试仪操作规范、使用方法和测试视频 ,焊接强度测试仪使用方法和键合拉力测试仪等问题,欢迎您关注我们,也可以给我们私信和留言,【科准测控】小编将持续为大家分享推拉力测试机在锂电池电阻、晶圆、硅晶片、IC半导体、BGA元件焊点、ALMP封装、微电子封装、LED封装、TO封装等领域应用中可能遇到的问题及解决方案。