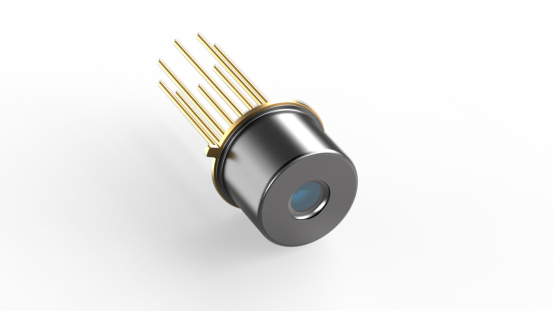

近期,有不少半导体行业客户向小编咨询,想要一款推拉力测试机进行激光管元件推力测试。在现代电子制造领域,尤其是光通信、激光设备及高精度传感行业中,激光管作为核心发光元件,其焊接或粘结在PCB板或底座上的机械牢固性至关重要。一个微小的焊接点失效,都可能导致整个设备性能下降甚至功能丧失。因此,如何科学、准确地评估激光管元件的焊接强度,成为保障产品质量与可靠性的关键环节。

推力测试,作为一种直接、高效的机械强度检测方法,被广泛应用于元器件焊接质量的判定。本文科准测控小编将围绕激光管元件的推力测试,详细阐述其测试原理、遵循标准、推荐仪器及具体操作流程,旨在为相关行业的工程师和质量控制人员提供一套完整、专业的检测解决方案。

一、 测试原理

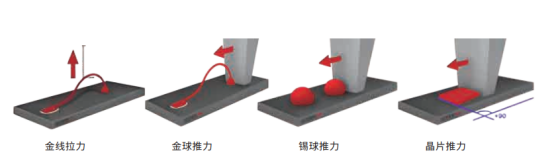

推力测试的基本原理是通过一个精密的测力机构,向被测元器件施加一个垂直于PCB板平面(或粘结界面)的推力,推力方向通常与元器件的安装面相垂直。测试过程中,推力值随时间变化被实时记录并形成曲线。

当推力持续增加,直至焊接点或粘结剂发生断裂、元器件被推离安装位置时,仪器会记录下峰值力值。这个峰值力值即为该激光管元件的推力强度。通过将实测值与预设的合格标准进行比较,即可判断该焊点的机械强度是否满足要求。该测试能有效暴露因焊接不良(如虚焊、冷焊)、粘结剂涂覆不均或固化不充分等导致的强度不足问题。

二、 测试标准

IPC-J-STD-001:针对电气与电子组件的焊接要求,其中包含对焊接点机械强度的通用性指导。

IPC-610:电子组件的可接受性标准,对焊点外观和机械牢固性有明确分级。

企业自定义标准: 根据产品的实际应用场景(如是否承受振动、冲击)以及元器件的具体规格书,制定更严格的推力接受/拒收阈值。

科准测控建议:在测试前,应明确合格与不合格的力值界限。例如,对于某型号TO-56封装的激光管,其推力标准可能设定为最小2.5 kgf。

三、 测试仪器

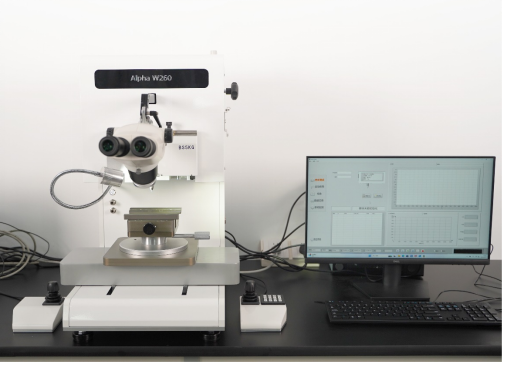

1、Alpha W260焊接强度测试机

仪器特点:

高精度力值测量:采用高分辨率力值传感器,确保测试数据的准确性和重复性。

多种测试模式:具备推力、拉力、剪切力等多种测试模式,满足不同测试需求。

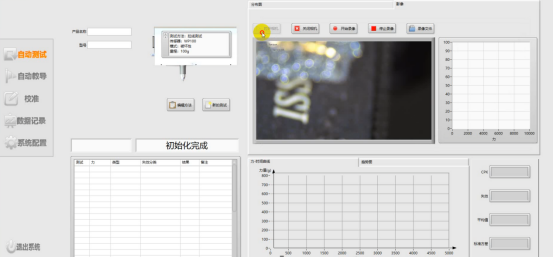

人性化软件:配备专用测试软件,可实时显示力值-位移曲线,自动捕捉峰值力,并生成详细的测试报告。

灵活夹具设计:提供多种规格的测试推刀及夹具,能够适配不同尺寸和形状的激光管元件,确保测试时施力点准确、稳定。

数据追溯性:测试数据自动存储,方便质量追溯与分析。

四、 测试流程

步骤一、准备工作

仪器校准:确保Alpha W260测试机已完成力值校准,处于正常工作状态。

程序设置:在测试软件中,选择“推力测试"模式,设置测试速度(通常为1-5 mm/min)、目标力值或位移极限等参数。

选择推刀:根据激光管的高度和周边空间,选择合适的测试推刀。推刀的接触面应能平稳地抵住激光管壳体,且不触碰PCB板或其他相邻元件。

安装样品:将焊接有激光管的PCB板牢固地固定在测试机的工作平台上,确保激光管位于推刀的正下方。

步骤二、对位与调零

手动或通过电机驱动,使推刀缓慢下降,直至其jian端与激光管顶部(或指定施力部位)轻微接触。

在软件中进行力值“清零"操作,以消除推刀自重等带来的误差。

步骤三、执行测试

启动测试程序。推刀将以设定的恒定速度,垂直向上施加推力。

软件界面将实时显示力值变化曲线。

步骤四、结果判定

当焊点断裂或激光管被推离时,测试自动停止。仪器会记录并显示峰值推力(Peak Force)。

将测得的峰值推力与预设的标准值进行比较:

合格:实测推力 ≥ 标准下限值。

不合格:实测推力 < 标准下限值。

同时,观察力值-位移曲线的形态,异常的曲线(如力值骤升骤降)可能暗示特定的焊接缺陷。

步骤五、记录与报告

保存每次测试的曲线和数据。

对不合格样品进行标记,并分析失效模式(如焊盘剥离、焊锡断裂等)。

生成测试报告,用于质量档案。

以上就是小编介绍的有关于激光管元件推力测试相关内容了,希望可以给大家带来帮助。如果您还对推拉力测试机怎么使用视频和图解,使用步骤及注意事项、作业指导书,原理、怎么校准、杠杆如何校准和使用方法视频,推拉力测试仪操作规范、使用方法和测试视频,剪切力测试机方法和标准,dage4000推拉力测试机、mfm1200推拉力测试机、键合拉力机和键合强度测试机,焊接强度测试仪使用方法和键合拉力测试仪等问题感兴趣,欢迎关注我们,也可以给我们私信和留言。【科准测控】小编将持续为大家分享推拉力测试机在锂电池电阻、晶圆、硅晶片、IC半导体、BGA元件焊点、ALMP封装、微电子封装、LED封装、TO封装等领域应用中可能遇到的问题及解决方案。