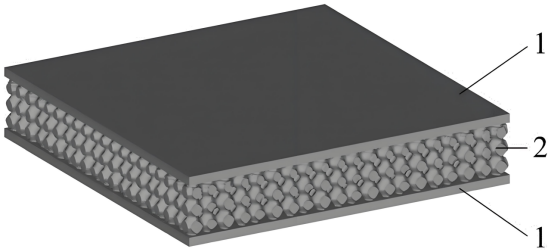

随着航空航天、交通运输和建筑工业的快速发展,轻量化材料与结构的设计与应用成为工程领域的重要研究方向。点阵夹芯复合结构作为一种新型的超轻多孔材料,因其优异的比强度、比刚度、能量吸收能力和多功能特性而受到广泛关注。然而,这类结构在实际应用中可能面临各种冲击载荷的威胁,如工具跌落、冰雹撞击或弹道冲击等,因此对其动态冲击性能的准确评估至关重要。

科准测控团队认为,落锤冲击试验是评估点阵夹芯结构抗冲击性能的有效手段,能够模拟中等速度范围内的冲击事件。本文系统介绍了点阵夹芯复合结构冲击试验的原理、相关标准、仪器设备(KZ-ITM-6350落锤冲击试验机)以及详细测试流程,旨在为工程技术人员提供一套完整的试验方法参考,促进点阵夹芯结构在抗冲击领域的应用与发展。

一、试验原理

点阵夹芯复合结构冲击试验的基本原理是通过控制质量的落锤从一定高度自由落下,对试样施加瞬态冲击载荷,模拟实际使用环境中可能遇到的冲击工况。试验过程中主要考察以下几个方面的力学响应:

1、能量吸收机制:点阵夹芯结构通过芯层的塑性变形、断裂以及面板的弯曲变形等方式耗散冲击能量。芯层拓扑构型(如金字塔型、蜂窝型、Kagome型等)对能量吸收效率有显著影响。

2、力-位移响应:通过安装在落锤上的力传感器和位移测量系统,可获得冲击力随时间或位移的变化曲线,从而计算结构的刚度、峰值载荷和能量吸收能力。

3、破坏模式分析:包括芯层压缩屈曲、剪切失效、面板开裂或穿透等典型破坏形式,这些模式与结构的几何参数和材料属性密切相关。

4、、动态响应特性:冲击速度通常在2-20m/s范围内,属于中等应变率(10⁰-10² s⁻¹)加载条件,需要考虑材料的应变率敏感性。

5、理论分析表明,点阵夹芯结构的冲击响应主要受以下无量纲参数影响:相对密度(ρ̄)、冲击能量与结构塑性抗力的比值(Π),以及惯性效应与材料强度的比值(ψ)。通过合理设计这些参数,可优化结构的抗冲击性能。

二、相关标准

国际标准:

ISO 6603-2:2000《塑料—硬质塑料穿刺冲击性能的测定—第2部分:仪器化冲击试验》

ASTM D7136/D7136M-20《测量纤维增强聚合物基复合材料对落锤冲击事件损伤阻抗的标准试验方法》

ASTM D7766/D7766M-11《聚合物基复合材料层压板冲击压缩后剩余强度特性的标准实施规程》

国内标准:

GB/T 1043.1-2008《塑料 简支梁冲击性能的测定 第1部分:非仪器化冲击试验》

GB/T 21239-2022《纤维增强塑料层合板冲击后压缩试验方法》

GJB 130.9-1986《夹层结构弯曲性能试验方法》

行业特定标准:

航空航天领域常参考SACMA SRM 2R-94《聚合物基复合材料层压板落锤冲击试验推荐方法》

轨道交通领域参考EN 12663-1:2010《铁路应用-铁路车辆车体结构要求》

三、试验仪器

1、KZ-ITM-6350落锤冲击试验机

A、设备介绍

KZ-ITM-6350落锤冲击试验机主要用于检测材料在动负荷下冲击性能、抗冲击性能及试样的损坏。试验方法是弹簧加速冲击,测量试样在冲击过程中的受力和变形,观察试样损坏情况,例如试样挠曲、开裂和断裂。能够通过软件数据分析,得到冲击力、冲击能量、冲击速度、材料吸收能量及损伤耗散能量、损伤临界点。

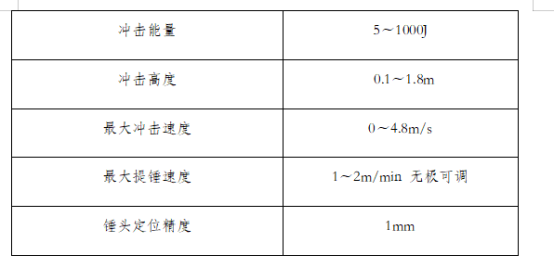

B、技术参数

2. 辅助装置

环境箱(选配):-40℃~150℃温度控制

高速摄像系统(选配):最高100万fps,用于变形过程观测

声发射检测(选配):用于损伤起始与扩展监测

四、试验流程

步骤一、 试样制备

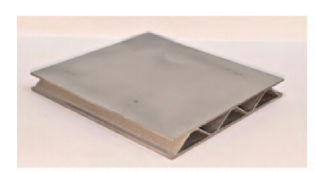

材料选择:典型点阵夹芯结构由碳纤维/玻璃纤维面板和金属(铝合金、钛合金)或复合材料(FRP)点阵芯层组成

几何尺寸:根据标准通常为100mm×100mm或150mm×150mm,厚度根据实际应用(通常10-50mm)

制备工艺:芯层通过3D打印、折叠组装或线切割加工,与面板通过胶粘或钎焊连接

数量要求:每组至少5个有效试样,确保统计显著性

步骤二、试验前准备

1、设备校准

力传感器静态校准(参考ISO 376)

位移测量系统校准

落锤垂直度检查(偏差<0.1°)

2、试样状态调节

标准环境:23±2℃,50±5%RH,调节时间≥24h

如需特殊环境(高低温、湿热),按相应标准处理

步骤三、参数设置

根据预估冲击能量选择适当落锤质量(通常使试样挠度在厚度方向10-30%)

计算所需冲击速度:v=√(2E/m),其中E为冲击能量,m为落锤质量

设置采样率(通常力通道≥100kHz,位移≥50kHz)

步骤四、试验步骤

安装试样于支撑夹具上,确保四边简支或固支(按标准要求)

(示意图)

调整冲击位置为试样几何中心,偏差<1mm

提升落锤至预定高度,锁紧提升装置

启动数据采集系统,进行预触发设置

释放落锤,实施冲击

自动捕获冲击过程数据(力-时间、位移-时间曲线)

电磁制动系统防止二次冲击

取出试样,记录宏观损伤形貌

步骤五、数据采集与分析

1、采集的关键参数包括

接触初始时间(t₀)

峰值力(Fₘₐₓ)及对应时间(tₘₐₓ)

最大位移(δₘₐₓ)

破坏模式(弹性回复、芯层压溃、面板穿透等)

通过数值积分计算能量吸收:

Eₐbs=∫F(t)・v(t)dt≈∫F(t)・(dδ/dt)dt

2、典型分析内容

力-位移曲线特征点识别

能量吸收效率计算:η=Eₐbs/Eᵢₙᵢₜᵢₐₗ×100%

比能量吸收(SEA)=Eₐbs/mₛ,其中mₛ为试样质量

动态刚度k*=Fₘₐₓ/δₘₐₓ

步骤六、 试验报告

完整试验报告应包含:

试样信息(材料、几何、制备工艺)

试验条件(温度湿度、冲击能量、边界条件)

原始数据与处理结果

破坏模式照片或显微观察

与理论预测或其他结构的对比分析

不确定度评估(通常<5%)

五、注意事项

1、安全防护

试验时所有人员应远离冲击区域

定期检查提升机构、制动装置可靠性

碎片收集装置应有效工作

2、数据有效性

检查力信号振荡情况,必要时进行低通滤波(截止频率<1/3传感器固有频率)

确保无明显的边界滑动或支撑结构变形

同一组试验冲击速度偏差应<2%

3、特殊考虑

对于应变率敏感材料,应报告实际应变率ε̇≈v₀/h,h为特征变形长度

温度敏感材料需控制环境箱温度稳定性(±1℃)

各向异性结构应标明冲击方向与材料主轴的关系

4、设备维护

定期润滑导向装置

每半年进行力传感器标定

冲击头磨损量>5%直径时应更换

六、应用案例

以某型碳纤维面板/钛合金金字塔点阵夹芯结构为例,采用KZ-ITM-6350试验机进行冲击测试:

1、试样参数:

尺寸:150mm×150mm×20mm

面板:2层碳纤维布[0/90],单层厚度0.2mm

芯层:钛合金(Ti-6Al-4V)金字塔结构,杆直径1.2mm,倾角45°

相对密度:8.5%

2、试验条件:

落锤质量:10kg

冲击能量:50J(高度0.51m)

边界:四边简支,约束圈直径100mm

3、结果分析:

峰值力:3.2kN

最大位移:8.7mm

能量吸收:42.3J(吸收率84.6%)

破坏模式:芯层杆件屈曲+局部断裂,无面板穿透

该结果表明此点阵结构在给定冲击能量下表现出良好的能量吸收能力和损伤容限,适用于需要轻量化抗冲击的航空航天部件。

以上就是小编介绍的有关于点阵夹芯复合结构冲击试验相关内容了,希望可以给大家带来帮助!如果您还想了解更多关于点阵夹芯复合结构冲击试验视频、测试方法,摆锤式冲击试验机、落球冲击试验机、冷热冲击试验机和简支梁冲击试验机,复合材料仪器化落锤冲击试验机图片、校准规范、工作原理、检定规程和操作规程,落锤冲击试验机使用说明书、检定规程和使用步骤等问题,欢迎您关注我们,也可以给我们私信和留言,科准测控技术团队为您免费解答!